Дельта принтер своими руками

Сборка и печать деталей принтера Rostock. Часть 1

Ричард Хорн, вероятно, более известный многим как RichRap (через его очень популярный сайт, Twitter, Blogger и т.д.), описывает себя как «инженер в душе со страстью к тому, чтобы вещи работали в реальном мире». Его страсть к работе с 3D печатью, в частности, со всем, связанным с RepRap движением/культурой, феноменальна и неутомима. Его понимание реальности в сочетании с врожденной позитивностью делает его тем, на кого можно полностью положится и тем, кто всегда готов помочь с поддержкой людей которые имеют дело с 3D принтерами, независимо от того являются ли они ветеранами или новичками в этом. Ричард согласился опубликовать свои опыты со своим 3D принтером Росток на 3DPI. Как вы увидите, это было довольно интересное занятие, но некоторые результаты действительно потрясающие…

Итак, начнем со сборки Росток, документирование которой заняло некоторое время.

Ричард Хорн:

3D Принтер Росток изначально был разработан Иоганном C. Рочоллом и в настоящее время достаточно хорошо зарекомендовал себя в рамках RepRap. Прошло более года, и разработка имела много сопутствующих результатов и вариантов, сделанных другими пользователями и разработчиками. Даже у Иоганна есть новая модель (Kossel Wiki), основанная на алюминиевой конструкции с открытым верхом.

Мне очень нравилась простота оригинальной модели, и пока я думал о том, чтобы сделать алюминиевую Т-образную модель, где-то в это время SeeMeCNC делали их очень впечатляющую разработку, я остановился только на нескольких небольших изменениях для моей сборки Росток.

Росток имеет дельта / полярную конфигурацию, а не более распространенную декартовую систему координат, используемую большинством других RepRap. Основное отличие с дельта системой это то, что движение по вертикальной оси Z достигается за счет движения всех трех позиционных двигателей вместе, это связано с тем, что они находятся в треугольной конфигурации.

Основным недостатком является то, что вам нужна будет вертикальная область печати в два раза высше самой машины в связи с тем, что все нажимные стержни должны перемещаться вертикально до положения сопла в X и Y направлениях.

Механические настройки выглядят сложными, но в Ростоке меньше компонентов, чем в «нормальных» RepRap принтерах.

Это очень эффективная и компактная система позиционирования, которая использует только три двигателя, все имеют возможность двигаться с высокой скоростью с помощью ремней или даже лески «Спектра».

Обзорное видео Росток и комментарии, касающиеся сборки:

Сперва распечатайте набор пластиковых деталей с Johann’s Github Archive.

Универсальные шарниры немного сложные для печати, но их можно сделать 0,5 мм соплом, но лучше, если они напечатаны 0,4 мм соплом.

Шарнирные головки сделаны так, что в них вставляются либо углеродное стекловолокно, либо алюминиевая трубка, либо деревянные стержни. Я остановил свой выбор на дюбелях, сделанных из твердой породы древесины, приклеенных на место. Убедитесь, что все они одинаковой длины.

Как и в большинстве машин RepRap многие из ключевых деталей 3D печатные. Шарнирные головки могут быть полностью напечатаны.

Главные шарниры каретки и универсальные шарниры соединяются с использованием M3 болтов, шайб и гаек (спрятанных внутри каждой шарнирной руки).

Они должны быть плотно посажены, но, все же, свободно двигаться, не вращаясь.

Шарниры каретки присоединены – я использовал термозащиту от инфракрасного излучения на шарнирных головках, чтобы они хорошо держались.

Вам понадобится три вертикальных шарниров каретки, к ним нужно 2 х 8 мм (LM8UU) линейных опор качения и изолирующие втулки.

Линейные опоры качения очень шумные на этом принтере (я использовал именно их). Я бы настоятельно рекомендовал подумать об использовании печатных PLA / нейлоновых втулок или любого другого типа латуни, или пластиковых втулок вместо линейных опор качения.

В следующий раз, когда я буду разбирать этот принтер, я собираюсь заменить LM8UU этими нейлоновыми 618, напечатанными в Propsfactory.

Вам просто нужно, чтобы был небольшой зазор на вертикальных концах каретки. Вам может понадобиться использовать достаточно тонкие соединения с односторонним зигзагообразным расположением выводов для LM8UU/ изолирующих втулок или они будут задевать шарниры.

Затем доделанная каретка прикрепляется к изолирующим втулкам /LM8uu с соединениями с односторонним зигзагообразным расположением выводов.

Вам также понадобится немного 12мм фанеры или подобного материала для основы, и вы можете использовать то же самый материал для верхушки, я использовал 6мм прозрачные поликарбонатные листы так, как я буду добавлять твердость в дальнейшем с помощью алюминиевого Т-образного слота.

Одно из моих небольших изменений было добавление ножек этому принтеру. Они служат для того, чтобы поднять платформу так, чтобы можно было аккуратно установить электронику и блок питания под листом платформы. Также это обеспечивает устойчивую основу.

Можно присоединить двигатели Nema 17, а также можно добавить дополнительную опору подшипника, если вы хотите.

Я установил опору подшипника так, как я первоначально намеревался сделать с принтером линии Spectra. Свободная линия Спектра – простая латунная втулка и два напечатанных кольца.

У меня заработала вся каретка Росток с линией Spectra, но мне не нравились двигатели, они были недостаточной мощности и униполярного типа, так что теперь я решил использовать обратно обычные 2,5 мм ремни.

>

В первоначальной модели Росток, больше 12мм фанерных панелей было использовано для опорной стойки, я заменил их на легкие 20мм х 40мм прессованные алюминиевые (высотой 800мм) панели.

Использование алюминиевых участков позволяет легко прикрепить экструдеры, катушки и другие детали к машине и придает ей опрятный вид по сравнению с листами фанеры.

Электроника

Я придерживаюсь своей немного нетрадиционной 5-етапной системы крепления мест для нагревательных приборов, это способ мне подходит. Я добавил ПЭТ ленту для изоляции и для дальнейшей защиты отслеживания печатной платы. Сплошные медные стороны будут использоваться для печатной поверхности.

Приготовьте сетку в качестве изолятора, алюминиевую фольгу и карту в качестве теплозащиты/ рефлектора.

Проложите электрические провода и термистор, затем прикрепите их к фанерной платформе установочной шайбой, как это требуется.

>

Я использую Arduino Mega и плату RAMPS 1,4 для этой сборки, это последняя, что у меня есть, так что платы RUMBA или Megatronics будут использоваться для будущих проектов…

Три датчика Холла устанавливаются на вершинах каждой оси, они идеальны для машины, такой как Росток, как исходное положение до самого верха. При печати головка движется вниз к печатной поверхности. Датчики на эффекте Холла используют маленькие магниты, которые находятся на каретке. Чтобы включить, вы можете настроить их встроенным потенциометром, так получается микровысокая точность первого слоя, и они отлично определяют положение повторно.

Вся электроника и блок питания смонтированы на вырезанной пластиковой доске для удобства сборки. Я использую 20A 12В питание. Всё подключено и по-прежнему легкодоступно (на всякий случай).

Продолжение сборки смотреть .

Для моделирования работы дельта-робота в интернете есть различные ресурсы. Я пока предпочитаю делать расчетную модель ручками.

И так, из ТЗ установлены:

— область печати не менее 290 мм;

— высота печати не менее 300 мм.

Сразу хочется предупредить новеньких из тех, кто хочет область печати «побольсы!!! побольсы!!!» — задумайтесь.

Мне действительно необходима такая область печати (мелкосерийно необходимы наборы деталек, укладывающиеся как раз в диаметр 275 мм)

99% печатаемых деталей помещается в кубик размерами 150х150х120 мм, а бОльшие размеры можно прекрасно склеивать (свинчивать) из нескольких отдельно напечатанных деталей.

Теперь относительно высоты — с ней также нежелательно «разгоняться» до заоблачных вершин. В интернете классно выглядит ракета полметра высотой, но куда вы ее собираетесь запихивать девать? Места то в доме хватит? Излишняя высота дельта-робота существенно сказывается на жесткости рамы. Пока что самая высокая деталь, мной печатанная, ограничивалась 190 мм высотой. 300 мм высоты хватит для печати 99,9% деталей, хоть шлема Дарта Вейдера в полный размер.

Тем, кого до конца не убедил — посчитайте, сколько займет время печати в таком объеме даже соплом 0,8 мм и заполнением 15%. Ответ — несколько суток, любой сбой в течение которых ведет к новой печати или допечатке и склейке детали из нескольких кусков (технология прерванной печати пока что отработана не до конца и получается у единиц с пляской с бубнами, я же — ленивая жо… и не хочу этим заниматься, я хочу вставить карту памяти в принтер или отправить файл по ви-фи и нажать кнопку «Печать», а потом прийти и забрать готовое изделие). Пока же у меня самая длительная печать заняла 22 часа.

Не гонитесь за печатной областью, будьте реалистами. Для почти всех домашних поделок прекрасно подойдет кубик (или даже дрыгостол на рельсах и профиле) с областью печати 150х150х120 мм.

Продолжаем.

Теорию о дельта-роботах приводить не буду, если вы здесь, значит — 3D-Вики уже прочитали.

Такие слова, как ТЯГА, ЭФФЕКТОР, ХОТЭНД, СОПЛО и БАШНЯ в дельта-принтере должны быть уже знакомы и не вызывать удивления.

Приведу картинку, стянутую честно с Reprap.

Что за странные надписи здесь изображены?

Здесь и далее по тексту и во всем цикле статей пока что буду приводить параметры для прошивки Marlin, для понимания процесса работы, расчета и конфигурирования это даст достаточный результат.

Основных величин, нужных для математической модели нашего дельта-принтера, нужно 2 (и даже одна):

Radius на картинке.

В прошивке Marlin эта величина называется DELTA_RADIUS

DELTA_RADIUS равен величине проекции тяги (тяга — эта та из 6 штук, на которой к башням подвешена печатающая голова) на плоскость стола, когда сопло находится в его центре.

Так как тяги не могут расположиться вертикально из-за их физических размеров и возможных коллизий с прочими конструктивными элементами принтера (без некоторых ухищрений, которые мы не будем реализовывать), величина DELTA_RADIUS всегда должна превышать радиус области печати принтера, который в прошивке задается величиной DELTA_PRINTABLE_RADIUS

Но эта величина неудобна к оперированию, как правило — изначально речь идет об области печати.

Согласно принятой практики конструирования дельта-роботов с линейной кинематикой (а есть и другие), угол между тягой и башней должен составлять 30-40 градусов, соответственно угол тяги к столу, означенный на картинке как ARM ANGLE, будет составлять 50-60 градусов.

Согласно ТЗ, DELTA_PRINTABLE_RADIUS должен составлять 290/2=145 мм.

Теперь необходимо определить следующую величину DELTA_RADIUS

Можно принять его в размере 1.15-1.20 от величины DELTA_PRINTABLE_RADIUS , а можно принять его на величину МАКСИМАЛЬНОЕ_ПРИБЛИЖЕНИЕ = 20-30 мм больше, чем DELTA_PRINTABLE_RADIUS

Увеличение этого параметра ведет к повышению скорости движения эффектора и снижению точности (дельта-принтер наиболее быстр в центре и наиболее точен на периферии) а также росту габаритов оборудования, и наоборот.

Для справки — для принтера Kossel XXL эти величины составляют:

DELTA_PRINTABLE_RADIUS 140.0

DELTA_RADIUS 174.1

Принимаем для моего случая:

DELTA_RADIUS 145+25=170

Определим необходимую длину тяги, на картинке она указана как ARM LENGTH, в прошивке Marlin она определяется величиной DELTA_DIAGONAL_ROD:

DELTA_DIAGONAL_ROD = DELTA_RADIUS / COS (ARM ANGLE) = 170 / COS (60) = 340 мм

Идем в интернет-магазин и смотрим подходящие по длине тяги. Вот пример, комплект подходящих тяг длиной 335 мм, если ссылка не работает, то на алиэкспрессе это называется:

3D Printer aluminum alloy Diagonal Push Rod Arm silver/black bearing carbon rod Fisheye for Rostock Delta Kossel Mini

В бюджет постройки записываем: 2350 рублей.

Можно купить и раздельно подшипники, как и трубки, есть также различные варианты на магнитных креплениях.

У меня в наличии с донора есть тяги длиной 335 мм на подшипниках типа «фиш-ай», их пока и буду использовать.

Теперь проверяем угол тяг к столу при максимальном удалении эффектора от башни.

Проверка 1:

МАКСИМАЛЬНОЕ_УДАЛЕНИЕ = DELTA_PRINTABLE_RADIUS + DELTA_RADIUS = 170 + 145 = 315 мм

315<335 — удовлетворяет условию применения имеющихся тяг

Найдем угол между тягой и столом на максимальном удалении эффектора от башни, соответствующее самому нижнему положению каретки тяги на башне (нижний ограничитель движения каретки), как показано на рисунке ниже:

MINIMUM_ANGLE = ARCCOS (DELTA_DIAGONAL_ROD/МАКСИМАЛЬНОЕ_УДАЛЕНИЕ) = ARCCOS (315/335) = 20 градусов

как правило, минимальный угол должен составлять не менее 15 градусов и найденное значение 20 удовлетворяет данному условию.

Найдем длину хода каретки при перемещении эффектора от точки максимального удаления от башни до точки максимального приближения эффектора к башне.

h’ = (DELTA_DIAGONAL_ROD^2 — МАКСИМАЛЬНОЕ_УДАЛЕНИЕ^2) ^ 0.5 = (335*335 — 315*315) ^ 0.5 = 114

h»= (DELTA_DIAGONAL_ROD^2 — МАКСИМАЛЬНОЕ_ПРИБЛИЖЕНИЕ^2) ^ 0.5 = (335*335 — 25*2

5) ^ 0.5 = 334

ДЛИНА_ХОДА_КАРЕТКИ = h» — h’ + ВЫСОТА_ЦИЛИНДРИЧЕСКОЙ_ОБЛАСТИ_ПЕЧАТИ = 334 — 114 + 300 = 520 мм

В качестве направляющих на первом этапе строительства принтера можно принять:

— роликовые каретки непосредственно по конструкционному профилю самих башен;

— втулки на круглых валах;

— рельсы.

Холивар вокруг выбора типа направляющих бесконечен. Круглые валы длиной около 1м из китая заказывать невыгодно, да и к их калибровке большой вопрос. Отца русской демократии может спасти вариант штоков гидроцилиндра .

Основной предъявой к роликам является их износ и люфт, я не имел возможности этого оценить, но у знакомого на лазерном резаке ролики работают не первый год при интенсивной нагрузке. Существенного износа роликов на V-профиле не заметил. Возможно — неудачи коллег связаны с использованием несовместимых роликов и профиля.

Третий вариант — рельсы с каретками типа MGN9H или MGN12H. Качественные рельсы выйдут недешево, а noname китай — это всегда лотерея. Рекомендую заказывать 4 рельса и 5 кареток, как и набор шариков. Тогда высока вероятность, что что-то получится собрать дендроидно-фекальным способом.

У меня в наличии с донора есть 3 рельсы длиной по 600 мм с каретками MGN9H. Их и будем применять.

Бюджет дополняется расходами на 3 рельсы в размере: 5550 рублей

Найдем максимальную высоту печати цилиндрической части детали:

МАКСИМАЛЬНАЯ_ВЫСОТА_ПЕЧАТИ_ЦИЛИНДРИЧЕСКОЙ_ЧАСТИ = ДЛИНА_НАПРАВЛЯЮЩЕЙ — ДЛИНА_КАРЕТКИ — (h» — h’)= 600 — 40 — (334 -114) = 340 мм

Где ДЛИНА_НАПРАВЛЯЮЩЕЙ — длина рельса 600 мм, ДЛИНА_КАРЕТКИ = 40 мм — длина каретки MGN9H (ну ладно, для любителей точности пусть будет 39.9 мм), h» и h’ были найдены ранее.

Условиям ТЗ имеющееся решение удовлетворяет. Расчетные предельные размеры гарантированной области печати проектируемого принтера составляют Ф290 х H340 мм

Величину DELTA_HEIGHT и геометрические размеры рамы определим в следующей статье.

Текущий бюджет постройки (рельсы и тяги):

5 550 + 2 350 = 7 900 рублей.

Подробнее…

Дельта, собранная своими руками

Данный рассказ относиться к конкурсу»Мой 3D-принтер», номинации «3D-принтер собранный своими руками».Как думаете, почему именно “дельта”? Все началось в начале 2016 года, когда 3Д-принтеры начали набирать популярность в России.В то время я был увлечен электроникой и сборкой всяких вещей с помощью паяльника и прямых рук. И однажды в голову прилетела мысль, что хорошо было бы делать печатные платы с помощью фрезерного станка или рисовать маркером. И понеслось!Пример того, что я хотел.

Начал изучение технологий ЧПУ, плоттеров и подобного рода технологий. Просидев какое-то время в Сети, youtube и Хабре, наткнулся на самодельный фрезерный станок на STM32.

Выглядит внушительно.

Уже было начал составлять список деталей и, не помню как, увидел ссылку на “дельту”. Это была “дельта”, которая печатала глиняную посуду.

Шприц для выдавливания глины.

Результат печати.

Я влюбился в эту кинематику с первого взгляда. На тот момент я понимал, как устроен декартовый принтер. И уже представил, как он собран и работает, из-за чего к нему сразу пропал интерес. Т.е. нечего было изучать. “Дельта” же, была загадкой.

Так же мне казалось, что три шаговых двигателя удержат шпиндель и смогут им манипулировать.

Прикинув стоимость конструкции, решил, что нужно собирать “дельту”. По расчетам, детали на неё стоили дешевле, чем на портальный ЧПУ. Про сложность настройки я тогда даже не догадывался.

Закупался тремя 3-амперными шаговыми драйверами TB6560 (на вырост).

А вдруг захочу шаговики побольше, да на фрезерный станок – подумал я.

Так же купил плату управления через LTP-порт компьютера.

Следующей покупкой стали шаговые двигатели Nema17 17HS4401 и шестерни GT2 36 зубов.

Направляющие 8 мм из калиброванного нержавеющего прутка были заказаны в местном крепежном магазине. 6 метров обошлось около 5,5 тыс. рублей.

Купил тяги, концевики и ремень. Компьютерный блок питания был взят даром в ближайшей мастерской и отремонтирован. Каркас собрал из остатков мебельной дверцы по чертежам, как в оригинале.

Это оригинал.

А это уже мой ЧПУ с установленными двигателями. Высота примерно 1 метр.

То же самое, вид сверху.

Линейные направляющие.

Фанеру крепил стяжками =).

Тяги из углеволокна, а центральная площадка из фанеры =)

А вот фото электроники Tb6560, подключенной к LTP-порту компьютера и LinuxCNC, который, как ни странно, тоже умеет работать с “дельта”-кинематикой.

Первые движения данной конструкции казались просто завораживающими. Особенно для человека, который с помощью ПК управлял только героями из Dota 2.

Нацепил на эффектор маркер – и давай рисовать им на бумаге печатные проводники. Радости не было предела!

В этот момент решил, что громкий фрезерный станок с кучей железной стружки в квартире не нужен, а нужен 3Д-принтер.

Покопавшись еще немного в Сети, нашел оставшиеся комплектующие. А точнее: RAMPS 1.4+, Броуден, Хотэнд E3Dv5, Теплый стол MK3.

Кошка всегда помогала мне справиться с новыми сложными задачами.

Пока ехали детали, заметил, что эффектор ходит не в одной плоскости, а как бы к краю опускается вниз, из-за чего маркер «приказал долго жить».

Началась тяжелая жизнь владельца “дельты” =)).

Как выяснилось, точность “дельты” сильно зависит от параллельности осей, перпендикулярности их относительно стола и углов между ними. А так как все отверстия под направляющие делались ручной дрелью, то о перпендикулярности не могло быть речи.

Началась сборка ВТОРОЙ версии “дельты”

В это время обнаружил сайт https://thingiverse.com с моделями для 3Д-печати.

Там же нашел Росток Мини. Очень красивый принтер.

Заказал печатные делали у друга, который выиграл 3Д-принтер на конкурсе http://3dtoday.ru и начал сборку. В этот раз всё должно быть ровно перпендикулярно, думал я.

Детали напечатаны натуральным ABS пластиком с 50% заполнением. Тогда же выяснил, что натуральный пластик лучше склеивается между слоями.

Ниже фотографии уже переделанного принтера. Взял шестислойную фанеру в качестве основания.

Почти готово.

Стяжками пытаюсь обеспечить натяжение ремня. Оригинальный способ! На фото можно заметить, что один линейный подшипник длиннее второго. Это значительно уменьшило люфты конструкции.

Некоторые детали всё ещё из фанеры.

Вид сверху.

А вот и горячий стол прилетел.

Для борьбы с люфтами каретки, удлинил линейные подшипники. На картинке – 4 штуки.

Подключаю электронику. Тут проблем не было. Всё по картинкам из Интернета.

Сначала загрузил прошивку Marlin, но возникли проблемы с настройкой её для “дельта” принтера. Решил долго не думать, а сразу попробовать Repetier Firmware. Как оказалось, у Repetier был веб-конфигуратор, и принтер сразу заработал без “танцев с бубном”.

Далее были попытки автокалибровки индуктивным датчиком. Наилучшей программой для этого в то время была OpenDACT. Стол был откалибровано практически в ноль.

Получилось добиться перепада высот в 0.07 мм. На изображении снизу видно в верхнем треугольнике – это первое измерение, на втором – последнее. Также виден график перепада высот. Результат достигнут на 27-ю итерацию.

Скрин программы калибровки и результат.

А здесь уже собрана печатная головка с индуктивным датчиком. На заднем плане – Броден. Важно, что для “дельты”, датчик калибровки должен быть именно под соплом. Таким образом достигается наилучший результат калибровки геометрии. На фото – ошибочное расположение датчика.

Одной из первых деталей стала модель для калибровки температуры сопла.

Для ABS пластика от FD Plast оптимальным получилось 238 градусов по Цельсию.

Мне не довелось опробовать пластик других производителей, т.к. этот вполне достойного качества, если учитывать его низкую стоимость.

Первой сложной деталью стала подставка под iPhone 4s. Все компоненты встали впритирку без наждака и грубой силы.

ТРЕТЬЯ версия принтера

Поняв, что длина направляющих вносит значительные погрешности в печать, решил их укоротить. Да и для технических потребностей достаточно области печати 200х200 мм. Общая высота принтера получилась 700 мм. Снизу оставил место для электроники и блока питания. Область печати составила примерно 190х200мм.

Второй значительной доработкой стала замена основания, верхнего и нижнего треугольников. Они были вырезаны на ЧПУ станке из фанеры 20 мм. Это должно было придать дополнительную прочность и вес конструкции. Чем больше вес, тем меньше вибраций.

Так выглядит третья версия принтера.

Доработки и улучшения

Дальше пошли небольшие доработки, которые позволили улучшить удобство и качество печати.

После выхода из строя механического концевика заменил все на оптические. После этого принтер перестал требовать частой калибровки.

Насколько я понял, механические концевики вносят значительную погрешность в начальную точку отсчета. Особенно это касается “дельта”-принтеров. После установки оптических концевиков я забыл, что такое калибровка, на целых 6 месяцев. Первый слой ложился так ровно, что мой друг, который помог с печатью деталей, был приятно удивлен.

На фото – оптический концевик.

Также была распечатана деталь для катушки. Выбрал именно эту модель из-за её простоты.

Следующим важным улучшением было замена эффектора и разработка системы обдува. Это позволило решить проблему образования пробки в сопле при длительной печати, а также расширило варианты печати разными пластиками, в том числе PLA.

Процесс печати системы обдува. (ссылка на STL

Готово.

Система обдува, установленная на принтер.

Завершающим этапом стала установка «теплички», чтобы детали не сквозило во время печати, да и ABS-пластик перестал отлипать от стола.

На фото – вариант калибровки индуктивным датчиком по стеклу. Калибровка по стеклу обеспечивает наилучший результат из-за ровной поверхности, в отличие от алюминиевого стола.

Завершение

Могу отметить, что “дельта”-принтеры имеют право на существование, так как обеспечивают доступность для обычного пользователя или школьника и относительно высокое качество печати.

Недавно, купил себе Anycubic Kossel Plus на линейных направляющих, т.к. данный тип принтера сейчас очень доступен. Честно говоря, я не понимаю, на чем зарабатывает этот бренд. Если посчитать, то покупка всех деталей для самодельного принтера обошлась мне в 21 832 рубля, весь проект с переделками в 23 947 рублей(на 2016 год), а Anycubic стоил 15 430 тыс рублей (на Ноябрь 2018) + 1 кг PLA пластика + инструменты. Поэтому, я и решил себе взять второй принтер. В крайнем случае, его можно будет переделать в декартовый. Всё дешевле выйдет, чем покупать комплектующие раздельно. А самодельный, видимо, разберу на проект лазерного гравера или H-bot.

Процесс настройки и калибровки Anycubic Kossel Plus будет выложен на моем канале Youtube. Там же можно посмотреть моё творчество. Мои модели.

В завершение прилагаю некоторые модели, распечатанные на самодельном принтере.

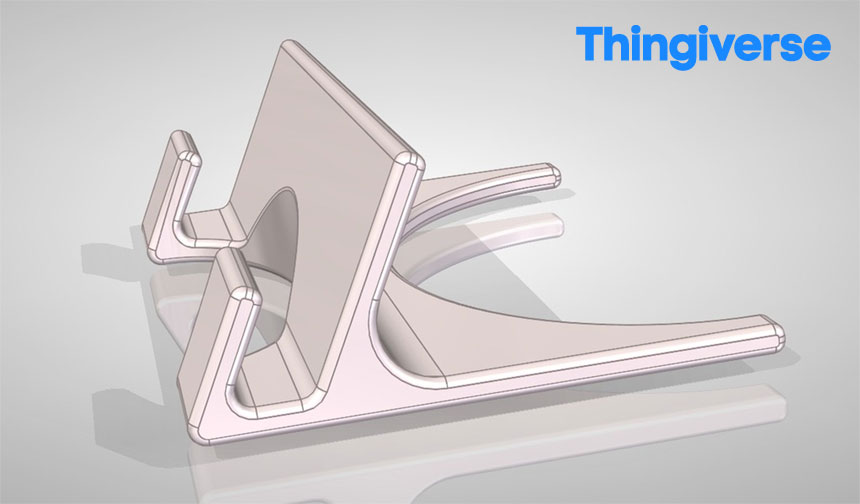

Держатель для телефона

Каретка собственной разработки

Стенд для наушников

Броуден

Ящерки

Черепашка

Трагга

Мой проект на 2018 год

Добавить комментарий